Technologies et procédés des revêtements de zinc

Une spécification correcte est indispensable

Aujourd'hui et partout, les consommateurs sont demandeurs de qualité, ce qui s'applique également à la prévention contre la corrosion. Cependant, la qualité, en terme de protection anticorrosion optimale et de longue durée de vie, ne sera pas atteinte si le système de protection n'est pas correctement spécifié.

Par exemple, le terme général "galvanisation" est souvent utilisé indifféremment pour parler d'un certain nombre de procédés différents, dont les performances sont différentes. Mais pour chacun de ces procédés, il existe une norme en donnant une description sans ambiguïté qui peut être utilisée pour atteindre la qualité désirée. Ces normes ont, de plus, une application internationale.

L'utilisation du terme "galvanisation" ou "galvanisé" seul, dans des cahiers des charges ou dessins, est incomplète et donc insuffisante. Cela peut signifier uniquement qu'un revêtement de zinc doit être appliqué à l'acier. L'épaisseur et le mode d'application - et donc la durée de vie du revêtement et sa résistance aux contraintes mécaniques - ne sont, de plus, pas spécifiés.

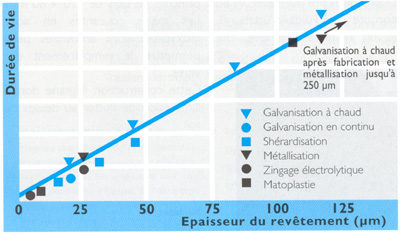

Graphe 1: Relation entre la durée de vie et l'épaisseur des revêtements de zinc. La durée de vie du revêtement est proportionnelle à son épaisseur.

Les revêtements de zinc peuvent être produits de différentes façons, dont :

- La galvanisation à chaud après fabrication (galvanisation de pièces en lots, de tubes, ...) selon la norme NF EN ISO 1461 et,

- La galvanisation à chaud en continu (galvanisation de tôles et fils).

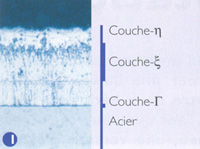

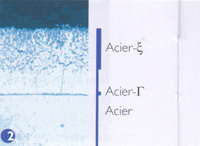

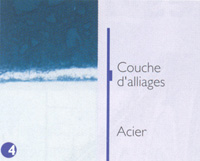

La galvanisation à chaud est généralement l'application d'un revêtement de zinc par immersion d'acier, préalablement préparé, dans un bain de zinc en fusion. Cela conduit à la formation de couches d'alliages entre le matériau de base et la couche externe de zinc ; dans certaines circonstances, le revêtement entier peut être constitué de couches d'alliages.

La galvanisation à chaud ISO 1461

C'est la galvanisation à chaud de pièces en acier ou en fer à une température de 450°C à 460°C. Cela produit des revêtements dont l'épaisseur est couramment comprise entre 45 µm et 250 µm (Fig.1). Les normes NF EN ISO 1461 et NF EN ISO 14713 précisent les propriétés et caractéristiques de revêtement de galvanisation et les précautions à prendre sur la conception des pièces.

Les petites pièces telles que les boulons, écrous et bracelets, galvanisés à chaud après fabrication, sont habituellement galvanisés en lots dans des paniers ou tambours, et sont secoués ou centrifugés à l'émersion du bain de zinc, afin d'enlever les excès de zinc (la Fig. 1 montre également les données relatives à la galvanisation par centrifugation à température conventionnelle et la Fig. 2 à température élevée). Cela donne des revêtements plus minces, avec une meilleure précision des recouvrements - importante, en particulier, pour les pièces filetées, pour lesquelles une épaisseur de revêtement d'au moins 40 µm est recherchée. La galvanisation à chaud des éléments de fixation filetés est spécifiée dans les normes françaises.

L'une des variantes de la galvanisation à chaud après fabrication est la galvanisation en continu.

La galvanisation à chaud en continu

La galvanisation en continu décrit la galvanisation de tôles, tubes, tiges ou fils d'acier. Dans ce procédé, la tôle, le tube, ou le fil passent en continu au travers du bain de galvanisation. L'épaisseur du revêtement de zinc est contrôlée. La galvanisation en continu de tôles est spécifiée par les normes NF EN 10346 et NF EN 10143. Selon l'application, différentes épaisseurs de revêtement peuvent être obtenues. L'une des spécifications les plus communes est un revêtement de 275 g/m² double face. Cependant, il faut noter que, au contraire de la galvanisation à chaud après fabrication, cela représente le total du poids du revêtement (ce qui inclut les deux faces de la tôle). Cela signifie que le revêtement ne mesure que 20µm (Fig.3) sur chaque face. La norme NF EN 10244, Partie 2, spécifie la galvanisation de fils. Des épaisseurs de revêtements de 2 µm à 42µm peuvent être obtenues, selon le diamètre du fil.

La shérardisation

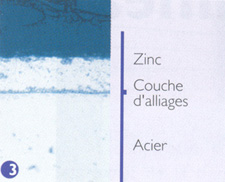

La shérardisation est un procédé de diffusion, dans lequel de petites pièces sont secouées dans un mélange de poudre de zinc et de silice et / ou carbodundum, dans un caisson fermé en rotation, à une température comprise entre 380°C et 400°C. Cela produit la formation de couches d'alliages fer-zinc à la surface du matériau, du fait de la diffusion, avec des épaisseurs de revêtement dépendant de la température et de la durée du traitement (Fig.4). Le revêtement de zinc obtenu de cette manière est généralement plus mince que celui de galvanisation à chaud et ne comporte pas de couche de zinc pur avec des durées de traitement normales. Il est très résistant à l'usure.

La shérardisation est spécifiée par la norme NF EN ISO 17668. Les revêtements peuvent être spécifiés avec une épaisseur de 15µm, 30µm ou 45µm.

La projection thermique de zinc (ou métallisation)

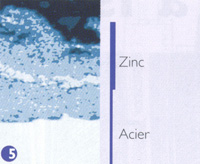

Dans le procédé de projection thermique, on fait fondre du fil ou de la poudre de zinc au moyen d'une flamme ou d'un arc électrique, en utilisant du gaz sous pression, et enfin on le projette sur la surface de pièces en fer ou en acier au préalable grenaillées. Le revêtement est lié mécaniquement au substrat de base.

L'adhérence du revêtement est très sensible à la contamination de la surface (Fig.5). Bien que des revêtements épais puissent être obtenus (25 à 250µm), la consistance du revêtement est dépendante du talent de l'opérateur et de la géométrie de la pièce à revêtir. Comme les revêtements de métallisation sont poreux, il est recommandé de leur appliquer un colmatage dès qu'ils sont refroidis.

La projection thermique de zinc est spécifiée par la norme NF EN ISO 2063.

Le zingage électrolytique (ou électrozingage)

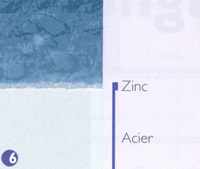

Dans le procédé de zingage électrolytique, un revêtement de zinc est précipité sur la surface d'une pièce soigneusement préparée, au moyen d'un courant direct (Fig. 6).

L'épaisseur du revêtement de zinc est généralement comprise entre 5 µm et 25 µm. Ce procédé est utilisé sur des pièces relativement petites, produites en grande série, telles que vis, boulons, crochets, etc. Les tôles et fils d'acier peuvent également être électrozingués en continu, et l'épaisseur du revêtement de zinc est comprise dans ce cas entre 2,5 et 7,5 µm.

Les revêtements de zinc appliqués de façon électrolytique reçoivent souvent une passivation au chrome pour améliorer la protection anticorrosion.

Le zingage électrolytique est spécifié par les normes ISO 5002 et NF EN 10152.

Le zingage par matoplastie (parfois appelé "galvanisation mécanique")

Dans le procédé de matoplastie, la pièce à revêtir est tout d'abord préparée, puis mise en rotation dans un caisson avec de la poudre de zinc, des billes de verre, de l'eau et des produits chimiques. Les billes de verre projettent le zinc par leurs impacts sur la surface de la pièce, du fait du mouvement de rotation du caisson, ce qui génère un revêtement quasi uniforme (Fig.7). Différentes variantes peuvent être obtenues en utilisant différents mélanges de produits chimiques.

Le zingage par matoplastie est spécifié par la norme NF EN ISO 12683.

Neuf classes de revêtement peuvent être spécifiées, avec des épaisseurs comprises entre 6 µm et 107 µm, avec ou sans traitement additionnel.

Conclusions

Selon l'application, l'acier peut être protégé de manière efficace et économique contre la corrosion, au moyen de revêtements de zinc appliqués de façons diverse, avec des épaisseurs variées. Ainsi, si l'on choisit le système de protection approprié, on est assuré d'atteindre la durée de vie requise.

Cependant, pour tous les revêtements de zinc, leur durée de vie est directement proportionnelle à leur épaisseur. Ainsi, si nous connaissons la vitesse générale de corrosion atmosphérique de l'environnement ou, encore mieux, si nous connaissons la vitesse exacte de corrosion atmosphérique du lieu choisi, la durée de vie du revêtement peut être calculée avec une grande fiabilité. La caractéristique la plus importante des revêtements de zinc est donc leur épaisseur.

| Normes Revêtements de Zinc

Norme Titre |

||

| Galvanisation à chaud après fabrication |

NF EN ISO 1461

|

Revêtements par galvanisation à chaud sur produits finis ferreux

|

| NF EN ISO 14713

|

Protection contre la corrosion du fer et de l'acier dans les constructions - Revêtements de zinc et d'aluminium - Lignes directrices

|

|

| Eléments de fixation

|

E 25-032

|

Eléments de fixation - Revêtements (et traitements de surface) destinés à la protection contre la corrosion - Présentation comparative

|

| Tubes en acier

|

NF EN 10240

|

Revêtements intérieur et/ou extérieur des tubes en acier - Spécifications pour revêtements de galvanisation à chaud sur des lignes automatiques

|

| Galvanisation en continu de tôles |

NF EN 10346

|

Produits plats en acier revêtus en continu par immersion à chaud pour formage à froid - Conditions techniques de livraison

|

| NF EN 10143

|

Tôles et bandes en acier revêtues en continu par immersion à chaud - Tolérances sur les dimensions et sur la forme

|

|

| Galvanisation de fils

|

NF EN 10244 Partie 2

|

Fils et Produits tréfilés en acier - Revêtements métalliques non ferreux sur fils d'acier - Partie 2 : Revêtements de zinc ou d'alliages de zinc

|

| Shérardisation

|

NF EN ISO 17668

|

Revêtements par diffusion de zinc sur les produits ferreux - Shérardisation - Spécifications

|

| Métallisation

|

NF EN ISO 2063

|

Projection thermique - Revêtements métalliques et inorganiques - Zinc, aluminium et alliages de ces métaux

|

| Zingage électrolytique

|

ISO 5002

|

Tôles en acier au carbone laminées à chaud et à froid, revêtues par zingage électrolytique (tôles électro-zinguées) de qualité commerciale et pour emboutissage

|

| NF EN 10152

|

Produits plats en acier, laminés à froid, revêtus de zinc par voie électrolytique pour formage à froid - Conditions techniques de livraison

|

|

| Matoplastie

|

EN ISO 12683

|

Dépôts de zinc par voie mécanique (matoplastie) - Spécifications et méthodes de contrôle

|

Les normes étant régulièrement révisées ou modifiées, il est recommandé de référencer leurs versions les plus récentes dans les cahiers des charges.