Le recyclage de l'acier galvanisé

Le zinc et l'acier font bon ménage pendant toute la durée de vie des produits galvanisés et sont ensuite facilement recyclables.

La galvanisation prolonge la durée de vie utile des produits et des structures en acier tout en leur permettant de conserver leurs qualités optimales. Le recyclage des ferrailles d'acier galvanisé permet de donner une nouvelle vie aux deux métaux.

La combinaison du zinc et de l'acier est donc particulièrement heureuse puisqu'il est possible de séparer et récupérer les deux métaux d'origine après usage. L'acier galvanisé et les tôles d'acier électrozinguées sont des matériaux recyclables qui contribuent, de façon économique, à la préservation des ressources.

Les deux métaux sont séparables grâce à la nature plus volatile du zinc par rapport à l'acier. Lors de la fonte des ferrailles d'acier galvanisé pour la fabrication d'acier, on obtient un nouvel acier réutilisable. Le zinc volatilisé est récupéré dans les poussières de cheminée du four électrique. Ces poussières représentent une source de zinc réutilisable qui s'ajoute aux ressources naturelles de minerai de zinc.

Le zinc recyclé est également utilisé pour la production d'acier galvanisé, retrouvant ainsi vie dans de nouveaux produits tels que les automobiles et les produits destinés au secteur de la construction.

Ce cycle au cours duquel le zinc et l'acier sont indéfiniment recyclables contribue au "cercle vertueux" du recyclage.

1. Introduction

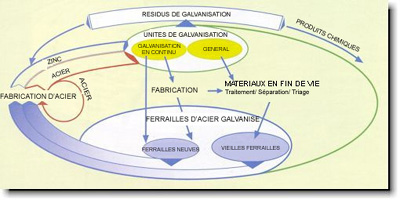

Actuellement l'Europe de l'Ouest produit annuellement environ 140Mt d'acier dont 25 Mt, soit 18%, sont protégés de la corrosion par galvanisation. Le schéma 1 illustre le circuit de recyclage du zinc en indiquant la consommation annuelle mondiale. La consommation d'acier galvanisé continue de croître annuellement d'environ 5%. En conséquence, les quantités de zinc utilisées pour la galvanisation augmentent régulièrement et atteignent un peu moins de 50% de la consommation totale de zinc.

Ce dossier explique comment l'acier est totalement recyclé, qu'il provienne du cycle de fabrication ou du cycle de consommation des biens. Le recyclage de l'acier galvanisé comprend le recyclage des deux métaux, le zinc et l'acier. Après le recyclage, les deux métaux retrouvent leurs propriétés physiques et chimiques d'origine. Des technologies et des installations industrielles ont été spécialement développées à cette fin.

Le recyclage de l'acier galvanisé préserve les ressources naturelles, permet des économies d'énergie et répond à des préoccupations environnementales sans cesse croissantes.

Schéma 1 : Circuit de recyclage du zinc

2. Recyclage du zinc : Vue d'ensemble

L'acier et le zinc sont deux produits de valeur, de plus en plus combinés pour la production de biens durables en acier.

L'acier et le zinc sont deux métaux recyclables et sont effectivement recyclés de manière rentable. Les systèmes de recyclage de ces deux métaux sont partiellement liés.

Dans les pays industrialisés, le taux de récupération de l'acier issu de produits en fin de vie est d'environ 70%. En 1996, l'industrie sidérurgique a utilisé 306 Mt de ferrailles en substitution au minerai. Cette même année, la production totale d'acier était de 753 Mt, ce qui signifie que l'acier produit au départ de sources secondaires représente 45% de la production totale. Les ferrailles sont principalement recyclées dans la production d'acier brut liquide suivant deux procédés : la filière des fours électriques ou à hauts-fourneaux à convertisseur à oxygène.

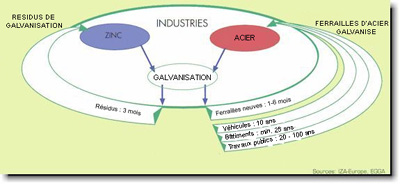

Le zinc est également un métal recyclable et il est aujourd'hui largement recyclé. Le taux moyen de récupération du zinc, principalement issu des déchets et de résidus de procédés de galvanisation, est d'environ 80%. Pratiquement tous les résidus de production et de fabrication sont recyclés, de même on estime que 68% du zinc issu des produits en fin de vie sont recyclés.

En 1996, la quantité totale du zinc recyclé dans le monde représentait 2,9 Mt. De prime abord, ceci peut sembler faible par rapport à une consommation annuelle qui s'élevait, la même année, à 8,1 Mt. L'explication tient au fait que la quantité de matière disponible pour le recyclage dépend de la durée du cycle de vie des produits contenant du zinc ; cette durée de vie est longue, en moyenne 31 ans. Toutefois, la proportion du zinc provenant de sources secondaires incorporée dans de nouveaux produits est supérieure à 30%, c'est-à-dire proche de la proportion de ferrailles d'acier dans les nouveaux produits.

Ce dossier montre que la galvanisation, première application du zinc, représente le principal apport de zinc recyclé avec 1Mt, soit 35% du zinc recyclé.

Les processus de galvanisation et de zingage de l'acier génèrent des comatériaux contenant du zinc, appelés résidus, ainsi que des chutes d'acier galvanisé. De même, la fusion de ferrailles, neuves ou usagées, d'acier galvanisé dans les filières d'élaboration d'acier neuf, produit des poussières contenant du zinc.

Les résidus de procédés de galvanisation qui sont très riches en zinc sont totalement recyclés. Ces matériaux, dont 800 kl sont produits annuellement dans le monde, représentent 54% des chutes neuves et résidus de procédés contenant du zinc actuellement recyclés.

Des quantités importantes de poussières de fours électriques sont ainsi valorisées et utilisées comme matières premières pour la production de zinc raffiné. Les poussières restantes sont stockées dans des dépôts agréés. Des procédés technologiques existent, d'autres sont en développement pour permettre la récupération du zinc au départ de ces poussières. Les résidus de sidérurgie actuellement stockés de cette manière représentent environ 14% du zinc total disponible pour le recyclage en provenance de produits en fin de vie. (voir procédés et technologies de recyclage)

3. Filières de recyclage et cycles de vie

Ferrailles d'acier galvanisé

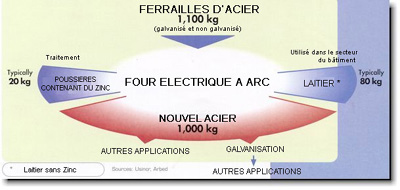

Le schéma 2 illustre les principales filières de recyclage des aciers galvanisés.

Les produits proviennent essentiellement de deux sources :

- chutes de production et de fabrication, c'est-à-dire des ferrailles neuves ;

- ferrailles de produits en fin de vie, c'est-à-dire vieilles ferrailles.

Les ferrailles neuves sont générées lors de la production de tôles d'acier revêtues de zinc ainsi que lors de la production de pièces pour véhicules ou d'autres produits manufacturés. Les vieilles ferrailles proviennent des véhicules et des appareils électroménagers en fin de vie, de gaines de conditionnement d'air provenant d'immeubles désaffectés, d'anciennes glissières de sécurité d'autoroute, de poteaux d'éclairage, etc.

L'industrie sidérurgique européenne produit annuellement environ 20 Mt de tôle d'acier galvanisé. La quantité de chutes produite dans les lignes de galvanisation en continu dépend du type de produit fabriqué et de la nature du procédé. Elle se situe entre 0,5 et 2% de la production : le tonnage de chutes d'acier galvanisé est chaque année d'environ 0,2 à 0,6 Mt. Ce matériau est aisément valorisable dans les aciéries électriques.

Un second type de ferrailles provient de la production et de l'assemblage de produits comme les automobiles, les réfrigérateurs, etc. Le taux de production de ferrailles varie selon le secteur industriel et la complexité du produit fabriqué. Il s'élève à 28/30% dans le secteur automobile et à 2/3% dans le secteur du bâtiment.

A lui seul, le secteur européen de la construction automobile a généré 1,5 Mt de ferrailles en 1995 pour une consommation de 4,9 Mt de tôle d'acier galvanisé. Au total, les fabricants ont produit environ 1,8 Mt de ferrailles d'acier galvanisé qui seront recyclées dans les filières d'élaboration de l'acier.

Le secteur automobile et la sidérurgie collaborent pour réduire la quantité de ferrailles générée par la fabrication. Par exemple, le développement de nouvelles technologies comme la découpe optimalisée et l'hydroformage devraient permettre de réduire la production de ferrailles. La demande croissante de protection contre la corrosion et la croissance de la consommation en Europe devraient porter la demande de tôle galvanisée à 6,8 Mt en l'an 2000 : la quantité de ferrailles générée dans ce secteur devrait encore être de 1,9 Mt par an.

Les unités de production de galvanisation après fabrication qui traitent annuellement environ 5 Mt d'acier ne génèrent pas de chutes de production. Les produits envoyés dans les unités de galvanisation sont des produits déjà contrôlés : ils sont galvanisés et renvoyés au fabricant pour être comercialisés.

Schéma 2 : Filières de recyclage

La durée de vie utile des produits varie d'environ 10 ans pour les automobiles et les appareils électroménagers à plus de 100 ans pour l'acier utilisé dans les bâtiments.

La plupart des produits protégés par le secteur de la galvanisation après fabrication ont une durée de vie très longue. Les poteaux d'éclairage ont une durée de vie supérieure à 40 ans et certains rapports indiquent que les pylônes restent en service pendant plus de 70 ans. Les structures en acier galvanisé utilisées dans le secteur agricole, bien qu'exposées au vent et à la pluie, peuvent avoir une durée de vie allant jusqu'à 80 ans.

Quand ces produits arrivent en fin de vie, généralement parce que leur conception est obsolète et non pas suite à de la corrosion, ils sont recyclés pour une nouvelle utilisation du zinc et de l'acier.

La quantité de vieilles ferrailles disponibles dépend de la récupération des produits arrivés en fin de vie, variable selon les secteurs, mais croît d'année en année grâce à des systèmes de collecte adaptés et bien développés. La quantité de zinc et d'acier contenue dans les vieilles ferrailles croît en fonction de l'augmentation d'acier galvanisé utilisé dans l'industrie automobile.

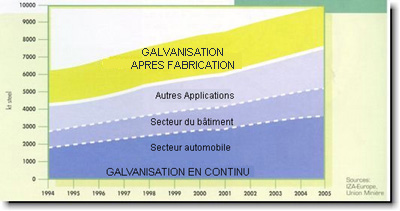

Comme le montre le schéma 3, le total des ferrailles d'acier galvanisé recyclé devrait passer de 6,5 Mt en 1995 à 10 Mt en 2005.

Schéma 3 : Potentiel de récupération des ferrailles d'acier galvanisé

Filière de recyclage des résidus de galvanisation

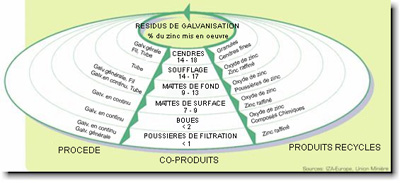

Tous les procédés de galvanisation génèrent des matériaux contenant du zinc ou des co-produits appelés résidus. Le premier résidu, les mattes de galvanisation, est produit par la réaction du zinc avec l'acier qui est traité par galvanisation. Le second résidu, les cendres écumées en surface du bain de galvanisation, est produit par l'oxydation du zinc au cours du processus de galvanisation.

Les propriétés de ces co-produits de la galvanisation sont bien connues ainsi que les technologies qui permettent la récupération complète de leur contenu en zinc.

Comme ces résidus ont une teneur en zinc relativement élevée, les entreprises de galvanisation essaient de réduire les coûts de recyclage.

Généralement, la quantité de zinc incorporé dans les mattes de fond des installations de galvanisation après fabrication représente entre 9 et 13% du zinc introduit dans le processus. La quantité de zinc qui se retrouve inévitablement dans les cendres d'écumage varie entre 14 et 18%. Les installations de galvanisation en continu utilisent une autre technologie pour le revêtement des produits plats en acier. Dans ces installations, la quantité de zinc contenue dans les mattes de surface correspond à environ 7-9 % du zinc introduit dans le processus (voir figure 4).

Schéma 4 : Recyclage des résidus de galvanisation

La vie courte de ces co-produits s'explique par la valeur des ces matériaux bruts. L'intérêt économique de la récupération et de la réutilisation du zinc contenu dans ces résidus est particulièrement important pour l'industrie de la galvanisation.

Certaines entreprises de galvanisation après fabrication récupèrent le zinc métal au départ des cendres de zinc et le réutilisent directement dans l'installation, mais la plus grande partie des cendres est recyclée par l'industrie du zinc en zinc de deuxième fusion. La filière de retour de ces résidus vers l'industrie de production du zinc est bien organisée ; pratiquement tous ces résidus sont traités et le zinc est recyclé dans les trois mois de la production des résidus (voir le schéma 5).

Schéma 5 : Cycles de vie

Les produits de zinc issus de cette filière de recyclage sont le zinc métal, l'oxyde de zinc, la poudre de zinc et des composés chimiques de zinc. Tous ces produits trouvent des applications importantes dans l'industrie, l'agriculture et d'autres applications grand public. Plus rarement, les cendres et les mattes sont recyclées dans les raffinerie de zinc de première fusion pour la production de nouveau zinc métal.

4. Procédés et technologies du recyclage

Recyclage du zinc et de l'acier dans les procédés sidérurgiques

Dans le recyclage des ferrailles d'acier galvanisé, le lien est étroit entre les filières de recyclage du zinc et de l'acier. Il est donc nécessaire de connaître les bases de la production industrielle de l'acier.

Il existe essentiellement deux méthodes de production industrielle d'acier. Dans les fours électriques, la matière première est principalement composée de ferrailles d'acier. Tandis que dans la filière hauts-fourneaux (convertisseur à oxygène), la matière première est constituée de minerai de fer, de ferrailles et de fonte liquide.

Un four électrique, par exemple un four électrique à arc immergé, est une grande cuve tapissée de briques réfractaires dans laquelle on utilise l'énergie électrique pour former un arc entre une électrode et les ferrailles d'acier. La chaleur de l'arc entraîne la fusion de l'acier.

Dans ces deux procédés de production d'acier, le zinc est volatilisé en raison de la température élevée atteinte dans les fours et évacué avec les gaz.

Ce flux de gaz est ensuite traité par un système de filtration anti-pollution.

Le résidu obtenu, appelé poussières, contient, entre autres, du zinc sous forme d'oxyde. Elles présentent des concentrations de zinc variables et sont traitées dans des centres appropriés.

Dans la filière hauts-fourneaux (convertisseur à oxygène), le minerai de fer est broyé ou fritté pour être ensuite aggloméré dans des installations spéciales. Les agglomérés sont chargés avec du coke dans le haut-fourneau qui produit de la fonte liquide. La fonte est alors affinée dans un convertisseur à oxygène pour en éliminer les impuretés et produire de l'acier liquide. Les réactions chimiques qui se déroulent dans le convertisseur produisent un excès de chaleur et il est donc nécessaire de refroidir le processsus en ajoutant des ferrailles d'acier jusqu'à concurrence de 20% de l'acier produit.

La filière hauts-fourneaux (convertisseur à oxygène) est tout aussi capable de recycler les ferrailles galvanisées. Dans ce cas, les poussières provenant du système de filtration anti-pollution contiennent du zinc en concentration variable et sont aussi traitées dans des centres spécialisés.

Bien que la plupart des sidérurgistes essaient d'éviter l'ajout de ferrailles galvanisées dans les convertisseurs à oxygène, il est difficile d'éviter la présence de zinc dans les poussières récupérées par les systèmes de contrôle anti-pollution. La teneur en zinc de ces poussières est généralement trop faible pour qu'elles soient recyclées, mais trop élevée pour être mises en décharge. Des nouveaux procédés sont en cours de développement pour traiter ces poussières.

Recyclage du zinc des poussières des fours électriques

Des poussières qui étaient autrefois mises en décharge sont aujourd'hui de plus en plus recyclées pour récupérer les métaux qu'elles contiennent. L'intérêt de leur recyclage est d'autant plus important que leur teneur en zinc est élevée (schéma 6). Les aciéries électriques essaient d'augmenter la teneur en zinc des poussières par diverses méthodes. Elles chargent le four avec une proportion plus importante de ferrailles galvanisées ou recyclent les poussières jusqu'à atteindre une concentration en zinc de 18 à 35%. Cette concentration rend ces poussières suffisamment attractives pour la production de zinc. Les deux méthodes peuvent être combinées.

Schéma 6 : Procédé du four électrique à arc

Les technologies qui sont actuellement utilisées dans l'industrie de la production des métaux non ferreux ont été développées pour le traitement des poussières de four électrique contenant 18 à 35 % de zinc. Les producteurs de zinc, qui désirent diversifier leurs sources de matières primaires brutes pour la production du zinc, considèrent les poussières de four électrique comme une alternative valable.

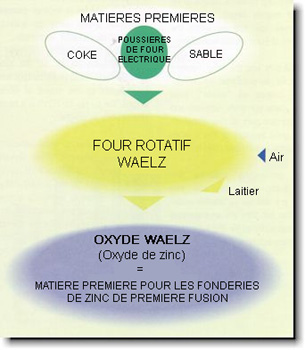

Comme l'industrie du zinc utilise habituellement des matières primaires brutes plus riches en zinc, les poussières de four électrique doivent être préalablement traitées pour rendre économique la récupération du zinc. Le procédé le plus répandu est le procédé Waelz qui consiste en une cuisson de la poussière dans un grand four rotatif, avec vaporisation du zinc (schéma 7). Ce traitement permet de porter la teneur en zinc à 55-65 % pour que l'oxyde de zinc produit puisse être utilisé comme matière première brute par les producteurs de zinc de première fusion.

Schéma 7 : Le procédé Waelz

Certains producteurs de zinc utilisent un haut-fourneau à zinc (Impérial Smelting) pour produire le zinc métal. Ils étudient les possibilités d'incorporer dans leur matières premières des poussières de four électrique sans enrichissement préalable par le procédé Waelz. D'autres procédés sont en cours de développement ; ils sont le plus souvent basés sur une dissolution des poussières suivie d'une récupération du zinc métal au départ de la solution. Certains de ces procédés ont été mis en œuvre dans des installations pilotes ou dans de petites installations industrielles.

Technologies modernes de recyclage du zinc et de l'acier

Le procédé le plus utilisé pour le traitement des poussières de four électrique est le procédé Waelz qui exige des températures importantes. D'autres procédés sont en développement pour une récupération du métal par voie chimique.

Le premier de ces nouveaux développements offre des avantages par rapport aux procédés conventionnels et est déjà mis en œuvre à échelle industrielle. Les études menées en Europe indiquent que la capacité optimale d'une installation de ce type est d'environ 30.000 tonnes de poussières par an, soit l'équivalent de la production de poussières de trois fours électriques à arc. Il est probable que ce procédé réduira de manière significative les coûts de la récupération et donc la facture globale du recyclage.

D'autres procédés permettent de traiter divers matériaux riches en fer et en zinc. Le premier stade d'un de ces procédés permet de séparer le zinc de l'acier et de récupérer le zinc sous forme d'un matériau contenant de l'oxyde de zinc. Un traitement chimique ultérieur de l'oxyde de zinc sépare de nombreux autres métaux, notamment le cuivre, présents en faible quantité dans les ferrailles d'acier, et permet la production de zinc pur directement réutilisable.

Un autre procédé est en cours de développement en Europe et en Amérique du Nord. Il consiste à séparer les deux composants de la ferraille galvanisée : le zinc et l'acier. Ce dernier est ensuite fondu dans le four électrique. Il s'agit d'un procédé électrochimique de séparation du zinc basé sur la technologie du désétamage déjà utilisée pour le traitement du fer-blanc de récupération.

Il existe donc plusieurs technologies prometteuses à échelle industrielle, qui devraient permettre un traitement plus économique des sous-produits d'aciérie contenant du zinc, comme les poussières de four électrique.

5. Réglementation encourageant le recyclage

Utilisation durable des matières

Tout le monde en Europe s'accorde sur la nécessité d'une utilisation durable des matières premières : l'idée est qu'il est préférable de recycler et de réutiliser les matières plutôt que de consommer de nouvelles matières premières. L'Union Européenne a introduit une législation visant à encourager la réutilisation des matériaux. La législation est cependant complexe en ce qui concerne la définition des "déchets" et des matériaux qui doivent être recyclés.

Les métaux, dont le fer et l'acier galvanisé, sont des éléments chimiques. Leur recyclage n'entraîne ni dégradation ni détérioration de leurs propriétés. Le secteur métallurgique a mis en œuvre des systèmes de recyclage, pratiquement depuis le début de l'utilisation de ces métaux. Le recyclage doit aujourd'hui se conformer aux exigences de la législation européenne.

Les industries du zinc et de l'acier, de même que l'industrie de la fabrication métallique, produisent toutes des co-produits que la législation définit comme des "déchets" même s'ils sont actuellement recyclés et représentent une part importante des apports en matières premières brutes. Comme exemple typique, on peut citer les ferrailles d'acier, y compris les ferrailles d'acier galvanisé.

De même, les co-produits du secteur de la galvanisation comme les mattes et les cendres d'écumage sont considérés comme des déchets alors qu'ils représentent une source importante de matières premières brutes pour l'industrie de la production de zinc de deuxième fusion.

La convention de Bâle

L'importance de ces co-produits a été reconnue par la convention de Bâle. Cet accord international vise à protéger les Etats contre une élimination sauvage de déchets sur leur territoire. Cette convention classe les déchets par catégories et contrôle les mouvements transfrontaliers de certains matériaux. Les produits classés dans la "liste verte" peuvent circuler librement entre les pays membres de l'OCDE. Les co-produits de la galvanisation (cendres, mattes) sont repris dans cette liste verte et peuvent donc être facilement valorisés. Ces mouvements transfrontaliers peuvent être plus strictement réglementés par les autorités locales de ces pays membres.

Véhicules en fin de vie

La proposition de directive européenne pour les véhicules en fin de vie est un autre exemple de législation qui encourage le recyclage de matériaux valorisables. L'adoption de cette directive impliquera que 85 % du poids des véhicules commercialisés après janvier 2005 soient récupérables et réutilisables. L'objectif pour 2015 est une récupération de 95 % du poids des véhicules.

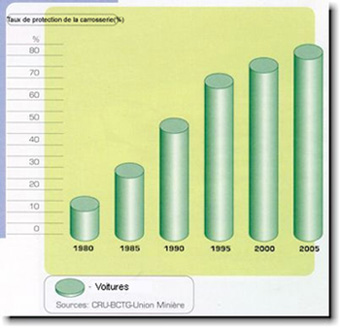

L'acier galvanisé est aujourd'hui largement utilisé dans la carrosserie des véhicules automobiles, les protégeant de la corrosion. Il est facilement recyclé quand le véhicule arrive en fin de vie. Les concepteurs qui doivent se conformer à la directive relative aux véhicules en fin de vie adoptent donc l'acier galvanisé pour la carrosserie des véhicules. Ce matériau qui combine les avantages d'une solution économique avec une aptitude au recyclage, est conforme à la directive.

6 Recyclage de l'acier galvanisé : étude de cas

Recyclage des véhicules en fin de vie

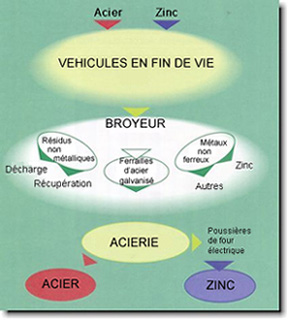

On regroupe sous la dénomination "véhicules en fin de vie" les voitures, camions et autobus, principalement les véhicules de transport de passagers qui ont atteint la fin de leur vie utile. La dénomination "véhicules en fin de vie" concerne en réalité les véhicules hors d'usage.

Les voitures et les autres véhicules sont constitués d'une grande variété de matériaux. Les proportions varient en fonction de la conception mais l'acier reste le matériau prédominant. La carrosserie des véhicules modernes est principalement constituée d'acier galvanisé. La galvanisation permet d'améliorer la résistance à la corrosion. La durée de vie utile du véhicule est nettement raccourcie si l'acier n'est pas protégé efficacement contre la corrosion, ce qui entraîne une augmentation du prélèvement de ressources naturelles pour le remplacement des véhicules. Le schéma 8 illustre la croissance de la quantité d'acier galvanisé utilisé dans l'automobile.

Schéma 8 : Evolution de la consommation de tôle d'acier galvanisé

dans l'industrie automobile européenne

En Europe, plus de dix millions de voitures sont mises au rebut chaque année ; ce sont des véhicules en fin de vie. Le nombre de voitures mises au rebut varie selon la population et le niveau de vie de chaque région.

La plupart des véhicules en fin de vie sont regroupés et dépollués avant d'être livrés à des installations de broyage. Les véhicules en fin de vie représentent une partie importante des matériaux qui finissent dans les installations de broyage qui produisent des ferrailles d'acier (galvanisé ou non), d'autres métaux non ferreux, du caoutchouc et des plastiques. Le schéma 9 illustre le recyclage des véhicules en fin de vie.

Schéma 9 : Recyclage des véhicules en fin de vie.

Les matériaux produits par les installations de broyage sont généralement séparés en trois parties :

- les ferrailles d'acier contenant entre autres de l'acier galvanisé;

- les autres métaux ;

- un mélange de caoutchouc, plastiques, mousse, tissus, etc. qui sont traités pour récupérer et réutiliser ces métaux.

L'acier galvanisé récupéré par les installations de broyage entre dans la composition des matières premières des filières sidérurgiques, où le zinc et l'acier sont séparés, pour la production de nouveaux produits en acier. Le procédé sépare le zinc de l'acier et le convertit en oxyde de zinc incorporé dans les poussières émises par le four. Les poussières sont recueillies et constituent un matériau brut pour la production de zinc ou de produits contenant du zinc (voir procédés et technologies du recyclage).

Recyclage d'équipement urbain : poteaux d'éclairage

De nombreux objets de notre environnement urbain sont fabriqués en acier galvanisé, notamment les glissières de sécurité d'autoroute, les poteaux d'éclairage, les lampadaires et les abribus. L'acier galvanisé est utilisé dans ces applications pour son excellente longévité. Mais même les produits de haute qualité ont une fin et ces produits en acier galvanisé sont finalement recyclés.

L'éclairage public est indispensable à la vie moderne. Les poteaux d'éclairage et les lampadaires contribuent à la sécurité des usagers des routes dans les zones urbaines et résidentielles. Les équipements d'éclairage appartiennent le plus souvent au gestionnaire de la voirie ou aux autorités locales. Dans la plupart des cas, la vie des poteaux d'éclairage en acier galvanisé est supérieure à quarante ans.

Les technologies d'éclairage ont évolué, et il est fréquent que de nouveaux types de lampes soient adaptés sur des poteaux qui ont déjà de nombreuses années de service.

Les poteaux sont retirés soit après un accident ou simplement suite à l'usure du temps. Ils sont démontés par les services de la voirie ou les autorités locales pour être ensuite vendus à des récupérateurs de ferrailles. Les poteaux sont découpés en segments de taille adéquate et revendus aux sidérurgistes qui les incorporent dans la matière première des fours électriques. Le revêtement de zinc est évaporé avec les gaz de combustion, et la poussière évacué puis récupéré dans le système antipollution de filtration. Ces poussières sont une source de matières premières brutes pour la production de zinc.

Tout l'équipement de voirie en acier galvanisé suit la même filière. La vie des produits varie de quelques mois pour les glissières d'autoroute endommagées peu de temps après leur installation, à de nombreuses années pour les glissières non exposées et les poteaux d'éclairage urbain. A la différence des poteaux en béton qui laissent des résidus de béton, tout le contenu des poteaux usagés en acier galvanisé est introduit dans le circuit de recyclage.

Le schéma 10 illustre les systèmes de récupération des produits galvanisés qui sont arrivés en fin de vie. Les poteaux d'éclairage et les lampadaires suivent cette filière.

Schéma 10 : Produits galvanisés arrivés en fin de vie

7. Conclusions

La combinaison de l'acier et du zinc forme des produits recyclables et qui sont aujourd'hui effectivement recyclés. Le recyclage repose sur une pratique établie depuis longtemps et possède une justification technique, économique et environnementale.

Les deux métaux qui entrent dans la composition de l'acier galvanisé ont une excellente aptitude au recyclage. Cela signifie que la galvanisation de l'acier reste très compétitive par rapport aux autres systèmes de protection de l'acier contre la corrosion et par rapport à des matériaux récemment développés.

L'augmentation de la consommation d'acier galvanisé entraîne une augmentation de la quantité de ferrailles d'acier galvanisé disponible pour le recyclage. Les industries du zinc et de l'acier collaborent pour améliorer les technologies de traitement de ces matériaux. De nouvelles recherches sont en cours pour le développement de nouvelles technologies plus performantes.

Les industries du zinc et de l'acier considèrent toutes deux les ferrailles d'acier galvanisé comme une source alternative de matières premières brutes qui permettent d'économiser les ressources naturelles.